マイクロバブルが工場の悪臭や粉塵・排水腐敗を解決

マイクロデザイン

〒153-0043 東京都目黒区東山3-1-15ー4F(田園都市線池尻大橋駅1分)

営業時間 | 9:00〜17:20 |

|---|

休業日 | 土曜・日曜・祝日 |

|---|

局所排気装置|法令と直面する課題について

解決できる、やっかいな工場の排気問題

やっているが、成果が いまいち 55%

対策、何がいいのか分からない 20%

粉じんが、事務所にと 社内クチコミ!!

事務所に 粉じんが、と社員から書き込みが出ています。

作業場所から離れているのに、なかなかやり切れない、感想もあるようです。

やりようが

ないんです

毎日!

イライラ

モチベーションが

下がる

何とかして

もらいたい

お考えの対策は、すぐにやられたら いかがでしょう

- 1作業ブース、リフトのすき間からの漏れが原因、すき間をなくすことや

- 2ダクト内に粉じんが堆積し排風量が落ちているのを掃除することに

- 3工場内への拡散は、排気ファンの風量不足なので、アップすることなど

以下、関係者さまから頂いたご懸念の問題ごとの対処方法を事例で考えてみました。

ご参考になれば幸いです。

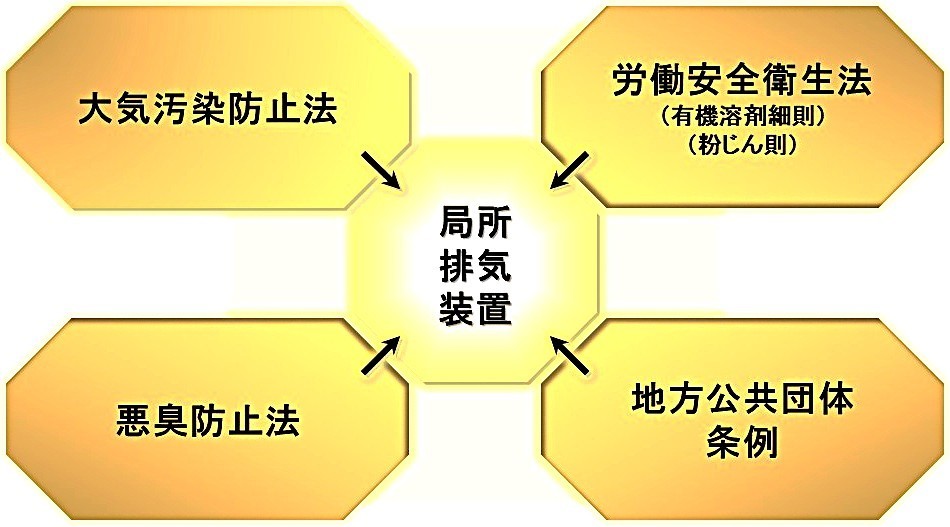

排気装置に関係する法令について

排気装置に関連する主な法令

まず、工場からの有害物質排気に関しては、「大気汚染防止法」と「労働安全衛生法」という法令があります。さらに細かな細則を規定した「有機溶剤中毒予防規則」「粉じん障害防止規則」があります。

法令は工場で働かれる関係者には、快適な仕事環境が必要としています。

そのためには工場で発生する有害物質を含む排ガスがある場合は、排気フードで吸い込み、ダクトを通して工場の外へ排出する 局所排気装置(ブロアー)を設けるようにと原則が定められています。*注1

この「局所排気装置」の種類や構造について法令は「これです」と特定していません。

有害物質の種類や濃度に対し適切な処理の出来る装置の導入を求められているものと理解されます。

労働安全衛生法においては、局所排気装置を作業場内で有害物質が拡散する前に捕集し、外部に排出するための基本的な設備として定めています。

特に塗装ブースでの有機溶剤のご使用や粉じんの発生作業場所については、事業者には設置されるようにと義務付けられています*注2。

この排気装置に求められる仕様や能力などについては、関係法令に示されています。

法令を守ることに、もし不適切な事業所あれば管轄の行政から勧告が出されてしまいます。万が一、それでも改善が見られない場合は、行政罰が出されることもあります。

注1 有機溶剤中毒予防規則 第三章 換気装置の性能等(局所排気装置のフード等)第十四条

注2 労働安全衛生法第二十二条 「事業者は、労働者の危険又は健康障害を防止するための措置を講じなければならな い」と定め、局所排気装置の設置をすることで危険・健康障害を防ぎます。

有機則(有機溶剤中毒予防規則)と特化則(特定化学物質障害予防規則)特定化学物質障害予防規則第三,四,五条 および有機溶剤中毒予防規則第五条において特定化学物質、有機溶剤を取り扱う場合、局所排気装置等の設置を 義務づけています。他に大気汚染防止法、粉じん障害防止規則、政令、省令、通達、都道府県や市町村の条例など

法令が求める局所排気装置の機能は

ご参考として、法令が求める機能は、2点です

- 1工場の作業場所からの排風量を適正に排出できる性能

- 2工場外、近隣への排気を清浄化(脱臭、除塵など)できる性能

そのため事業者側がやることは、2点です

- 1装置のメンテナンスや管理事項を徹底されること

- 2除塵や脱臭性能の維持、排出ガスを定点観測(計測)されること

課題のダントツ 1位は 排気風量の不足です

フードからの排風量ゼロ?

(イメージ)

局所排気装置には、湿式スクラバー(ベンチュリー)式やフィルターのドライブース、油を使うオイルブースなど様々な方式があります。

塗料ミストや粉じんが外部排出しないよう捕集しますが、ごみがフィルターに付着し目詰まりを起こし排気(換気)能力が落ちる問題があります。

意外に排気風速がほぼゼロの所もあります。

また、問題は、有害排気が近隣に拡散するのを不安に感じ排気装置を止められているところもあります。

何とか解決したいと考えます。

捕捉面の制御風速の維持は、原則です

基本は、制御風速の

維持にあります

捕捉面の平均風速を

制御風速と云います

工場戸外へ排出(換気)するときの理想的な風速について決まりがあります。

排気装置のフード開口部を通過する排気の速さを法令では、制御風速と云い決まりがあります。局所排気装置では大切な性能のポイントです。該当規定は、有機溶剤中毒予防規則や特定化学物質障害予防規則、労働安全衛生法などにみられます。

排気フードから垂直にとらえた部分の面を捕捉面と云い、この面をいくつかに分割して、その分割画面ごとに風速を測ります。

作業対象物や治具類など風の通りに障害になる設備が出来るだけない状態で、風速を測り平均値を出します。

この捕捉面の平均風速が法令が決める「制御風速」以上であるかどうか、局所排気装置の状態(性能)を判断するポイントとなります。

法令で決められている必要な制御風速は、以下の通り

有機溶剤中毒予防規則、粉じん障害防止規則などで、局所排気装置の形式ごとに、制御風速が決められていて

- 有機溶剤の場合は

囲い式フード0.4m以上/秒

外付け式上方吸引フード1m以上/秒

- 粉じんの場合は

囲い式フード0.7m以上/秒

- グラインダー用

5m以上/秒

- プッシュプル型局所排気装置上下方式の制御風速は、0.2m/s 以上です

ダクトから粉じんが飛散するので排気は下げています

問題は、法令通りの風速(排風量)だと、戸外へ有害物質が排出されてしまうことです。

そこで工場では、排気装置の風速(排風量)を下げて運転されています。

排出される粉じん

粉じん対策にたれ布

気になるマンション

制御風速不足、原因とやってみる対策

- 1粉じんやミストが捕集されず排出が原因です。装置の点検と整備で解決しましょう。

- 2

微細粉塵の集塵力不足で、微細粉塵の処理力がある装置へ転換しましょう

- 3簡単にできることは、水まきの徹底です

法令規定は、粉じん障害防止規則 4条、5条、10条で事業者は、粉じんの発散を防止するため、局所排気装置、プッシュプル型換気装置を設置すること。また、湿潤な状態に保つための設備を設置すること。さらに排出を減らすため除じん装置を設けるようにと、規定しています。

マイクロバブル採用の排気処理装置なら

有害物排気を減らすことが可能です

近隣への有害物質の排出は、どうすればいいか

近隣工場からの排気が気になる

工場からの有害物質の排出は、ご存じの通り大気汚染、土壌汚染、水質汚染など環境負荷を生じる恐れがあり、個別に法令で(規制)規定があります

塗料ミストを例にすれば、粉じんとなり外部に排出しています 塗料が装置の内壁やファン、ダクトに付着し時間とともに乾燥して、強力なファンにあおられて工場外部へ排出されています。 また、有機溶剤は、気化ガス化し装置を通り抜け大気中に拡散します

湿式スクラバー式の水を通せば・・・と言うのもありますが、ご存じのように溶剤は、「水」に不溶解のためシンナーの根本的解決には、難しいようです

塗料の粉じんは、近年話題のマイクロプラスチックになり拡散し環境負荷が懸念されます

局所排気装置に求められる機能は、排ガスを大気へ放出する際は、出来るだけ浄化処理されていることが望ましいです。粉じんの除じんや有害ガスを浄化する装置など工夫が求められると考えます 戸外へ排気すればOKとも行きません。

工場周辺は、マンションに囲まれ対策が必要だった

都市化で高層の住宅に囲まれ、さらに隣にショッピングセンターが出来ることになった。 工場として粉じんや異臭への対策は必須となっていた。ダクトの向きや高さを変えるなど対策はしているものの粉じんの拡散は、どうにもならない 屋根上にフィルター小屋を設けてみたが、効果ないと報告がある。

工務課責任者さま

ミスト粉塵がこもる

近隣マンションからの苦情はなし

原因とやってみる対策

- 1湿式ベンチュリー方式なら粉塵などは、捕集されています。しかし、清掃を怠るとスラッジが乾燥し再飛散してしまします。徹底した清掃と管理で解決されます。

- 2溶剤などの異臭は、水で捕集、分解することは出来ません。他の装置を検討されることをお勧めします。

法令規定では、大気汚染防止法17条14、18条42で事業主は排出又は飛散を抑制するために必要な措置を講ずるように、とあります。

マイクロバブル採用の排気処理装置なら

有害物排気を低減することが出来ます

局所排気装置には管理規定があります

装置の正常状態を維持するためのメンテナンスや管理規定について

掃除や点検には、コストを掛けているが大変!

ブースやファン、ダクトに付着しているスラッジ、堆積している粉じんの掃除は、手間がかかり大変です。ダクトなど高い所は、養生してさらに高所作業となっています。

業者見積を取り、社内稟議を経て毎回の作業になります。粉じんは、掃除をしてもすぐに再飛散し始めてどうしようもありません。

根本的に掃除の手間は、減らす方法を考えたい。

スラッジ付着

旧式スラッジ回収

旧式スラッジ回収

しばらく様子をみて

原因とやってみる対策

- 1ミストや粉じんが捕集されていないことが原因です。対策は居所排気装置の点検と清掃で捕集効率を上げましょう。

- 2手間がかかりますが、掃除の徹底で不安が減ることは、実感できると思います。

法令は、労働安全衛生法45条に定期に装置の自主検査を行ない、及びその結果を記録しておかなければならない、と規定されています。また、粉じん障害防止規則17条以下に点検について、24条では、清掃について粉じん作業を行う屋内の作業場所は、毎日1回以上清掃を行うこと、と定められており清掃は、粉じんが飛散しない方法で行うこと、されています。

法令の管理規定はメンテナンスとは意味が違います

メンテナンスとは、各部品の点検と劣化による故障、修理などです

故障での必要な修理と日頃の定期的点検です

不具合があれば修理、保全を行います ポンプやファンの故障、水漏れや粉塵漏れなど劣化に対処しましょう フィルター式ではフィルターの交換ですが、手間とコストがかかるようです 事業者には、この認識がなく保全整備の手抜きがある場合は、しっかりやりましょう

管理規定とは装置の安定稼働を維持するためのものです

局所排気装置が当初の通り安定稼働しているか、チェックになります

管理規定は、労働安全衛生法が規定する法令事項で、粉じん、特定化学物質、有機溶剤などを扱う工場において、局排気装置の設置や運用、点検・検査などの必要な項目です。

例を挙げると、

- 1設置・変更の届出: 労働基準監督署への届出について

- 2点検・検査: 1年以内ごとに1回の自主検査を行うことの義務付け

- 3記録の保存: 検査記録を3年間保存すること

- 4制御風速の維持: 囲い式局排気装置の場合は、有機溶剤を使用する際に制御風速を0.4m/s以上にする必要があります。プッシュプル型の場合は、平均風速が0.2m/s以上が必要です。

風速が低下する原因は、ファンの羽根部分やダクト内壁にスラッジ、粉塵等が付着、フィルタの目詰まりです しっかりと清掃、管理を行いましょう 何よりシンナー臭のきつい有機溶剤類は、健康への影響は、最悪です 粉塵やスラッジ回収もしっかり行いましょう

一般に湿式スクラバーでは、オーバーミストされた塗料は、粘性の高い「スラッジ」となり、堆積しこれを取り除くことに多くの労力が必要です スラッジに含まれる有機溶剤は時間と共に揮発し近隣へ拡散します

キラー剤(固着剤)を入れてスラッジの回収を行うのが一般的で、そこにニオイや作業手間がついて回ります バキュームカーで回収し、廃棄物処理費用が数百万円になる工場もあります しかし、それぞれ工夫され実行しましょう

- 5作業主任者の選任: 有機溶剤や特定化学物質を取り扱う作業場は、作業主任者を選任し、定期的に点検を行います。

街の中小事業者には、

やりきれない 本音があります

どう考えて行ったらいいか、分からない。

専門知識も情報もない。

マイクロバブル採用の排気処理装置なら

有害物排気を低減することが出来ます

小規模事業主様向けに導入を促進できるよう対応しています

マイクロバブル方式で解決してみませんか

300万円代から導入が可能です

| 工場・作業場 | 近 隣 | 解決の方法 | |

|---|---|---|---|

| 溶剤・シンナー臭 | 臭くて大変 | 拡散できない | マイクロバブル方式 |

| ミスト・粉塵 | 充満でやりきれない | 拡散できない | マイクロバブル方式 |

マイクロバブル採用の排気処理装置マストクリーナ

導入費用が安く、メンテ契約はありません

マイクロバブルの特長である有害物を吸着し分解する働きを採用した局所排気装置です

既存のブースやフードに取り付けが可能で管理が簡単で修理は、ご自身で出来ます

助燃剤や熱処理など火気は、使わずCO2排出や火元責任者はいりません

有機溶剤など特有のシンナー臭を減らし、オイルミストや塗料、粉塵への除塵・集塵機能があります。分離槽での長時間濾過など基本不要で排水基準を満たしています