マイクロバブルが工場の悪臭や粉塵・排水腐敗を解決

マイクロデザイン

〒153-0043 東京都目黒区東山3-1-15ー4F(田園都市線池尻大橋駅1分)

営業時間 | 9:00〜17:20 |

|---|

休業日 | 土曜・日曜・祝日 |

|---|

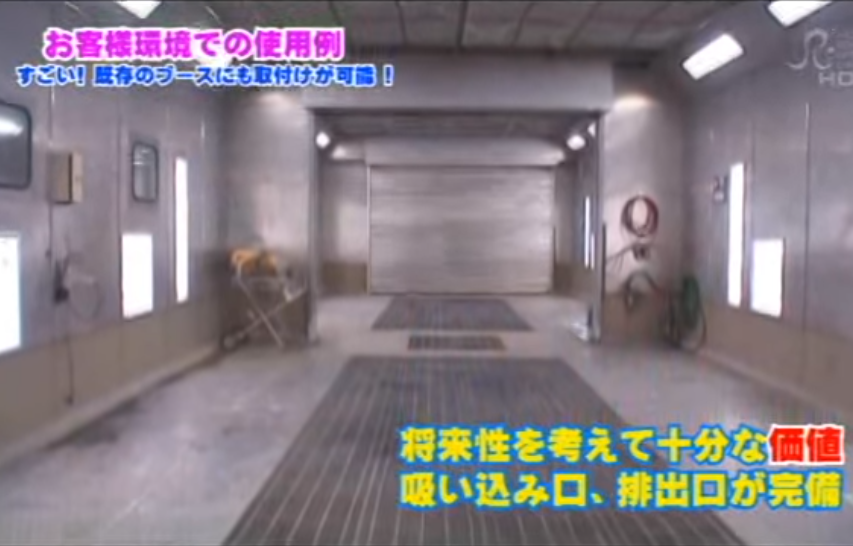

自動車整備|塗装工場の排気対策(お客様の声)

塗装工場が抱える排気対策の課題をどのように考え

対処されたのか、実例で取り組みをレポート

課題:塗料のミスト、シンナー臭が塗装ブースに充満

塗料ミスト、特定のご近所からの苦情で換気できなかった!

局所排気で排気対策できない現状

◆環境省 エコアクション21、VOC規制基準達成表彰

◆国土交通省 環境に優しい自動車整備事業場表彰受賞

車のボディやフレーム部分の点検、整備と修理を行っています

修理は、部品の交換か鈑金と塗装が必要な場合とがあります

塗装をする場合、作業場の換気が必要ですが、実際は、出来ていませんでした

塗装ブースなどもあり、当初は、換気をしっかりして排気対策を行っていました

しかし、ご近所の特定の方からの苦情が多くなり、工場からの排気が出来なくなりました

苦情は、ある特定の方からのみで過去に何回もあり、いやになっていた

排気対策のフィルターは、すぐに塗料で目詰まりして使えない

粉じんが飛んできている、シンナー臭がするなどで、そのまま外へ広がっているためです

しかたなく、排気をしないようにして、ブース内ではマスクやメガネをして作業をしていた

でも、従業員からは、「仕事できない」と不満が出るしまつでした

何かいい方法は、ないものか? 排気対策への取り組みとしてはまずい状態で、従業員に

対しては申し訳ない状態であった

あちらこちらと局所排気装置を探し続けていた

解決方法、進め方

| 徹底した排気 | ブースの容積に合わせ排気する空気量は、決められています。 |

|---|---|

| できれば給気を併用 | 窓開けなど自然吸入のほかにファンで きれいな空気の強制給入が必要な |

選ばれた理由:無臭にならないが、塗料ミストがきれいに取れている

排気対策として塗装ブースにマストクリーナを入れることにしました

法令通りの風速と風量が守れるようになった。

少々、費用が掛かりましたが、ミスト対策できて仕事がしやすくなりました。

10M離れたところに保育園があり、排気装置を変えて8年が経ち現在も営業できています。

いくつか排気装置を見たりしましたが、戸外へ安心してこれは排気でき、何よりの安心です。

水性塗料を一部使用していますが、水性もミスト、粉塵、スラッジ等の排気処理を徹底できることはありがたい

水性塗料は、コストや手間がかかり大変だが、溶剤系と併用しながら環境への取り組みとして進めるつもりです。

近隣で廃業の同業者が多く、皮肉にもその分入庫量が増えました。

課題:車検場に粉塵が飛んでくる(近隣は、住宅)

車の塗装にブツ発生、やっかいなミスト対策

マンションに学校、クリニック

自動車整備(車検)をやっているが、併設の鈑金塗装工場から悪臭や粉塵が敷地内の工場に拡散しているので作業員が困っていた。

車以外の塗装も受けていて、忙しい

車の塗装時にブツが発生し、磨きが多くなりやっかいです

防ぐには、塗料ミストを徹底して捕集し換気することなのですが、出来ていませんでした。

工場の外に粉じん、悪臭などの有害物を出しているので、近隣苦情が大変気になっていた。工場の局所排気対策では、役所から法令上の指摘はありませんでした

しかし、操業停止や工場移転も考えざるを得ませんが、代々からの

土地を離れることは、出来ません。

中小規模工場クラスでは、解決方法が見当たりませんでした。

排気対策でフィルターを付けても塗料が粉じんとなり飛散するので、

街の小規模塗装工場でも導入できる局所排気装置が必要でした

解決方法、進め方

| フィルターで塗料ミストを捕集するか | 塗料が乾けば、工場外部へ粉じんとして飛散します |

|---|---|

| 湿式スクラバーで、シンナー臭を処理するか | 時間とともに工場から溶剤臭は拡散します |

| 湿式スクラバーで塗料スラッジ処理するか | こまめに網等ですくいあげる、固着剤を使うかです |

選らばれた理由:他に使える装置がなかったこと

フィルターで取れるか?ですが、塗料ミストは捕集できても乾くと粉塵として再飛散し、

溶剤は気化(ガス化)しているので処理はできないのが現実です。

溶剤臭に中和剤や活性炭使用では、運用上の手間やコスト負担は大きく続けられません。

ともかく根本的な解決はできません

湿式スクラバーにおいても課題が残ることは、使用ユーザーが理解されています。

局所排気装置の弱点は、ニオイや粉じんがそのまま排気されてしまうことは、承知して

いたので、そこで工場の塗装ブースの 排気装置を見直しました。

お客様は、マイクロバブル方式により溶剤物質を酸化分解する排気処理装置が効果や

運用費などの点で最善と考えました

予算として、塗装ブースとダクト等で300万かかるが、10年仕事するなら年30万だね、と。

そして、排気対策として環境への取り組みが評価され入庫量も増え、売上も増加されました。

粉塵対策は、必須

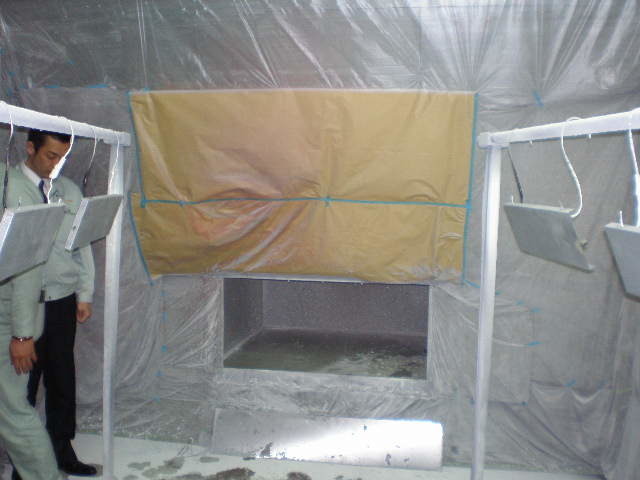

粉じん処理の導入前、他工場見学

提携会社さま

課題:ご近所から臭いの苦情(近隣は、住宅)

塗料ミストと臭いがご近所へ!

東京都内 近隣は住宅地

都内車体整備工場

鈑金塗装事業ご専門

◆東京都区内にて長らく営業

◆活性炭式からのリプレイス

自動車のボディやフレーム部分の点検、整備と損傷があれば、工場にてその修理、塗装を行っています。

塗装ブースの排気処理対策用にフィルターボックスとフィルターに活性炭を入れ、シンナー臭の対策をされて

いました。活性炭の入れ替えにかなりの手間がかかること、コストが高いこと、残念なのは、脱臭で効果を感じられないことなどで何とかされたいとご検討されていました。

塗装ブースからフィルター装置を撤去し、排気対策としてあらたに排気装置の入れ替えを行われました。

解決方法、進め方

| 徹底した排気 | 塗装ブースの容積に合わせ排気する空気量は、決められています。 しっかりと排気して問題のない装置に交換したい |

|---|---|

| 装置を入れるスペースが狭い | ひと回り小型のタイプを入れる。塗装ブースについている吸気ファンを使い |

選ばれた理由:無臭にならないが、塗料ミストがきれいに捕集できること

塗装ブースの排気処理装置部分をマイクロバブル方式に交換されました。近隣への環境への取り組みとして粉じんと悪臭拡散は、抑えたいことがご要望でした。100%の達成はありませんが、他に塗料スラッジがかなり取れて、すぐにカートリッジが満杯になるなど、装置は、10年を越えてお使いです。

近隣で廃業の整備会社が多く、入庫量が増えられたとのこと。

局所排気装置が工場に導入されて、環境への取り組みは近隣からご評価頂いているようです。

課題:塗装ブース関係は何かと費用がかかること

日常の管理、清掃メンテナンスのお金がかかる

メンテナンスは、基本ユーザで

排気装置のメンテは自分たちで

◆国土交通省 関東運輸局長表彰

▼自分たちで掃除しない、

▼手入れしない、

メンテナンスは自分でやりたいと考えられていた。

何かとメーカーのサービスに従うと、費用がかかり続ける。

できるだけこまめに点検や整備、清掃をやろうと考え、保守契約のない

装置を考えた。

「掃除は苦手」「めんどう、やりたくない・・」などの部分は、各自分担して取り組むようにしたい。

健康含め環境への取り組み姿勢、意識を高めたいと考えています。

メーカーから取り扱い説明をしっかり受けた。

1.塗料スラッジが付着すると、ファンの排気能力が落ち、ファンの軸には

負荷がかかり軸ブレを生じベアリングやベルトを痛めることになる。

2.ダクト内壁にスラッジが付着すると静圧値に影響が出て排気風量の著し

い低下、ダクト壁からの「うなり音」 「波動」などの障害が出るなど。

3.フィルターは正常な働きができず、排気の低下となり、こまめな手入れ

の必要さをご理解されました。

解決方法、考え方

選ばれた理由:装置メンテナンスを業務のルーティンとしたこと

従業員の健康をまもること、近隣への環境対策のためにも心掛けられることでした。

マストクリーナは、メンテナンス契約がなく、一般に本装置の部品や消耗品の交換、定期点検は自分たちでやる

ことが基本と聞いて決められました

メンテ契約はなく、特殊な部品がないため類似部品を我々ユーザー側にて直接調達、手当が可能なことは、ありがたい

日常の運用管理は、定期清掃、受水槽の水交換、定期点検は、装置の安定稼働のため自分で必ずやろうと、環境への

取り組み意識を強化されています

取扱説明書、導入時の操作説明を守り、不明点は、メールなどで確認されています。

ご近所の苦情を考え排気対策された一番古いお客様

自動車の整備工場にマイクロバブルの局所排気装置が導入されました

塗装や研磨作業で塗装ブースからご近所へのシンナー臭や粉塵が

気になられていた 現在のご様子、ご感想を伺いました

活性炭から排気装置リプレイス、臭いのクレームが気になって

ピット下で局所排気装置へ

その部分をリプレイスしようと計画

工場や近隣も安心です

若手社員のために何としても環境整備をと

局所排気装置をリプレイスされた

お客様がYou Tubeにて

工場をご紹介されていた

経緯:

市街地で40年。自動車整備業、車体整備を生業と

され入庫量は、好調でした。

ご近所から苦情を頂いたものの工場はやめたくなかった。

しかし、仕事量が増え休日にも作業するようになり

隣から「臭い」と苦情が強くなった。

ある時、「畑の作物に工場からの排気の影響がある」と、

議員をお連れになり「作物をすべて買い取れ」と言われ

話し合いを行いました。

排気対策は、活性炭フィルターを入れていたが、

結構、管理と費用が大変でした。それなのに効果は

目詰まりのためあまり効き目がなくなっていた。

業者は、カートリッジ式フィルターに変えればと、

2,3日ごとに交換すればといいと言ってきた。

費用を考えるともう出来ない、しかし、工場の閉鎖は、

したくなかったので、①水性塗料に変えるか、

②臭に効果のある脱臭装置を探すか考えていた。

選ばれた理由、希望:

問題ごとが解決できそうな雑誌で見ていた「マイクロ

バブル」を見学した。

実際、自動車の同業関係の導入先を見に行くことが

出来、デモと同じで、良さそうな感触を得られた。

塗装ブースのミストがスラッジに瞬間に固まるのには、

正直驚いた。

安く済ませたいので排気装置は、購入せず部材だけほ

しいと申し入れたところ、たまたまテスト機が廃番と

聞き、これをオーバーホールして貰い受けた。

塗装ブースへの工事は、すべて自分達でやった。

また、こまめにメンテナンスはやってられないの

で手間のかからいような排気装置をお願いした。

感想:

塗装の雑誌広告で見ていたので、その通りであった

ので即決した。

一般の局所排気装置とちがって複雑な構造ではない

ので自分で組み立てたいと伝え了承してもらった。

導入を決めた理由は、シンナーは完全に無臭にはな

らないがこれ以上の装置は、現在ないと思う。

導入し9年たった。事業を続けるため入れたが、現

在も仕事が出来るのはこれのおかげ

導入の際に装置の資料をご近所の方々に説明をしま

した 苦情は、ありません

ご近所の同業者が多く廃業されその分のお仕事がま

わって来るので忙しい・・ようで、うれしさがある

ものの廃業はさびしいと、言われていた。

弊社からひと言:

お悩みのこと、お気軽にお問い合わせ下さい

自動車整備、車体整備事業、鈑金塗装業など、同業

のお客様でシンナー臭対策でご利用頂いています

自動車塗装の局所排気装置として脱臭、集塵は、

ブースと合わせてご検討下さい。

下記:排気処理対策の際にご参考にされて下さい

【局所排気装置とは】

局所排気装置は、作業場所で発生する「有害物質を含んだ排気ガス」が他の工場内に拡散しないよう、出来るだけ発生場所で捉えて、外部に

排出する装置のことを言います。工場内に有害物質を拡散させないことが大切で、工場で働く就労者の健康を有害物等から守るため法令で

設置やその運用方法は仔細に定められています。

【解決方法の考え方】

様々なタイプの排気装置がありますが、その使い方の前提は、『法令通りやる』ことで、法令や行政の指導でやるべきことはすべて決められて

おり、それに合致するよう運用することになります。せっかく装置をお持ちでも合致した扱いをされないと意味がなくなります。

【作業場所を徹底的に囲う】

局所排気装置の運用の際には、作業ブースやフードを含め一緒に考える必要があります。

法令は、長年の調査や議論、法令化を通じて考えられる策を示しているので、遵守、維持していかれること、そのご姿勢が事業者様の大きな

責任と思います。

法令は、発生場所、作業箇所をブースやフードで囲う、覆うようにし、有害排気ガスを「閉じ込め」工場内に拡散させないよう発生場所で捉えて、外部に排出することとしています。

【外部排気は近隣苦情になる】

工場外に排出される粉塵や溶剤の悪臭など有害排出ガスは、RTO以外の排気処理装置では、近隣に拡散されて現状苦情になります。

悪臭、粉塵の排気は、法令や役所の指導に合致させることが大切ですが 近隣住民の感情に対応させることは非常にやっかいな問題です。

これらの難題に「マイクロバブル」が有害物を吸着し酸化分解することで解決できるのではと、開発を続けています。