マイクロバブルが工場の悪臭や粉塵・排水腐敗を解決

マイクロデザイン

〒153-0043 東京都目黒区東山3-1-15ー4F(田園都市線池尻大橋駅1分)

営業時間 | 9:00〜17:20 |

|---|

休業日 | 土曜・日曜・祝日 |

|---|

塗装工場|ブースの課題と解決方法

解決できます 。塗装ブース

『 最近、調子悪いな! 』

ミストやシンナーのお悩み

80 % が 社員様からの苦情と お聞きしています

工場や事務所で 粉じんや 臭いが ある、と

社内口コミにも投稿がされて

健康に悪そうと モチベーションは下がっているよう・・・

どこも粉だらけなんです!

気分が悪くなる

臭い 気になるしだるい

解決 できると私どもは考えています

塗装設備や排気装置を改善できるなら、必ず苦情が減るものと考えます

解決への進め方として

以下の2つの切り口を考えました

- 塗装工場に関係する法令の規定内容を改めて確認して

- 塗装ブースに求められる条件と現場の実際を照らし合わせてみます

塗装ブースに関係する法令内容を確認

塗装ブースには、法令で決めごとがあります

塗装ブースは労働安全衛生法で設置が義務づけられている設備です。

塗装ブースの構造や排気方法などの条件、仕様、運用方法は法令で詳しく決められています条件に合わない設備は、改善が必要です。

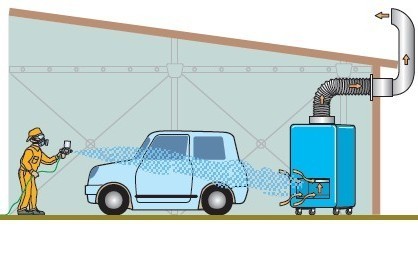

塗装ブースは、塗装作業を行う間仕切りされた空間で、局所排気装置を含む設備を言います。塗装作業場所での塗料ミストやシンナーなど有害物質が工場内に拡散し、外部にも排出し近隣公害を防止するための大切な排気装置です。

塗装ブースの構成は、間仕切り(パネルボード、ビニールカーテン)やフード、排気ファン、排気ダクト、フィルターなどからなります。

塗装の際は、塗料のオーバーミスト対策として排気口で吸い込み、塗料ミストを排出し塗装ブース内を換気された新鮮(清浄)な空気が保たれるようにします。

しかし、法令に「塗装ブース」という単語は出てきません

業界関係者が使っている「塗装ブース」と云う単語(言葉)、実は法令には見当たりません。何故かは、別にして「塗装ブース」は、塗装工場にて塗装をする際に 発生する有害物質(気化ガス、塗料ミスト等)の工場内への発散を抑制し工場戸外へ排気処理の出来る設備のことを云うものと理解されます。

有機溶剤中毒予防規則 第五条では、 事業者は、有機溶剤業務において、

- 1有機溶剤の蒸気の発散源を密閉する設備

- 2局所排気装置又はプッシュプル型換気装置を設けること

とあります。やや分かりにくいですが、「塗装ブース」と言うときは、上記の囲いや作業部屋に局所排気処理装置など囲い式フード、外付け式フードを含めた設備のことを云うと理解できます。

塗装ブースで囲い、排気処理をして有害物の排出をしています

有害物質にまみれて仕事をしないこと、その対策は大切です

プッシュプルで換気しています。これでも苦情が出ることはあります。

職場が健康管理に不熱心と感じられないよう社員の要望は実行しましょう

法令が求める塗装ブースの条件とその実情

労働安全衛生法で塗装ブースの目的は、「職場における労働者の安全と健康を確保」し「快適な職場環境を形成する」とあります。

お客様の塗装ブースの実情をお伺いし、以下に改善への条件として改めて、

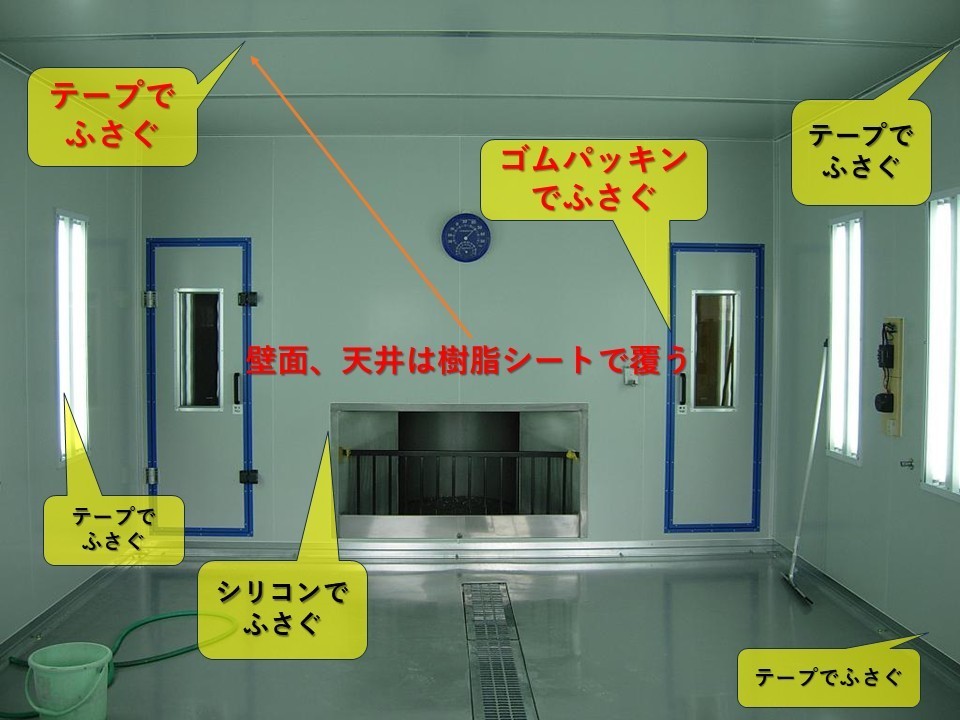

ブースは囲うものです

しかし、現実は

塗装作業場所は

囲いましょう

塗装場所はビニールカーテンで

有害物拡散を防ぎます

塗装場所をパネルボードで囲い

すき間をなくします

有害物質を含む塗装ミスト、溶剤ガス等に他部署で働かれている就労者が触れない、浴びないよう塗装の作業場所をパネルボードやビニールカーテンなどで囲います

他へ拡散させないよう囲うと法令で決められています

- 1塗装場所の実情は

①.塗装場所なのにそもそも囲っていない

②.囲っていても隙間が多く、有害物が漏れている ③.コンベアやリフト、治具設備などで隙間がある

④.製品の出し入れで壁板やカーテンは外している

- 2塗装場所は、囲って解決しましょう

①.隙間は、パテや添え木を使い塞ぎましょう

②.リフトがある場合は、排気風量を増す

ビニールカーテンなどを垂らし、隙間を減らし

ましょう

③.作業の動線を見直し、レイアウトを変えてみま

しょう 塗装場所の排気(換気)は一方向で乱れの

ない風の流れを作りましょう(制御風速、捕捉面)

作業ブースは、徹底してすき間をふさぎましょう

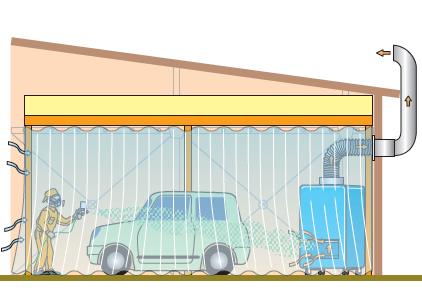

塗装ブース タイプ いろいろ

密閉型プッシュプル

床下の排気方法

カーテン式

プッシュプル型

開放型フード式

背面からプッシュプル

天吊り型

簡易ビニールカーテン

ブース内は外気を取り入れ換気します

しかし、現実は

塗装ブース内へ外のきれいな空気を入れましょう

換気の排気方法を考慮し対策をします。装置があるなら規定通り運用されますよう。

外気を入れ換気する

きれいな空気を入れましょう

- 1塗装ブース実情は

①.ミストや粉じんが工場の外へ出ることを恐れ

窓を締め換気しない工場は意外に多いです。

②.フィルターやファンが目詰まりし、排気が機能

せず、換気が出来ないところもあります。

- 2塗装ブース解決に向けて

①.外の空気を取り込みむ給気装置(ファン)を

取り付け強制的に給気も考えてみましょう。

②.フィルター交換や目詰まり解消をしましょう

ファンやダクトのスラッジは清掃しましょう

換気する空気の量は、ブースの大きさ、容積に比例

します

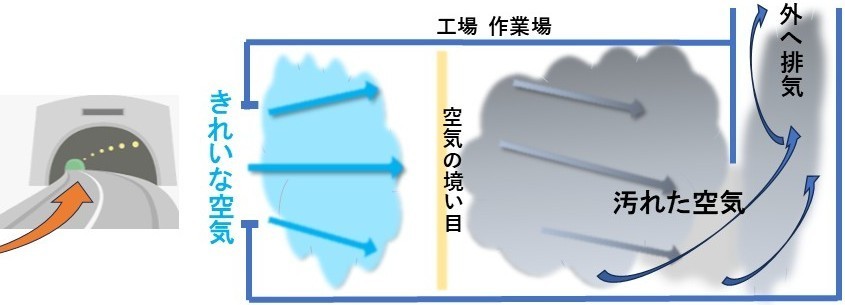

大切なことは、作業ブース内にきれいな空気を安定した一様の流れ、風量で給入させることです。例で示すと下のトンネルにきれいな空気が入り、反対から汚れた空気が出るようにで、作業ブースは、きれいな空気を入れ、汚れた空気を「押し出す」イメージとなります。

きれいな空気を入れて汚れた空気は外に押し出しましょう

外気と汚れた空気との境面、捕捉面を作る

しかし、現実は

- 1塗装ブースの現実は

①.スプレーガンで上下、左右と噴霧するので、ブース内ミストが充満している

②.生産性を上げるため塗布量が多く、塗物からのミスト返りが多い

③.マスク、めがねを してもミスト対策は厳しい

作業ブースの内部は塗料ミストがこもる

天井、壁、床と塗料が一面付着しスラッジとなっている この中でのお仕事は、しんどいと思われる ブース外側も粉塵が工場内一面に堆積し、隅々は、吹き溜まりとなり粉塵が蓄積している 原因は、排気方法が不適切で塗装ミストがブースに充満し、さらに容易にブースの外に漏れ出し工場内全域に浮遊拡散している ミスト対策が必要です

至るところ黄色の塗料が

ベットリ

塗装ブース内の換気

ほぼゼロ

マスクをされての対策

ミスト返りでブツが

多く磨きが多い

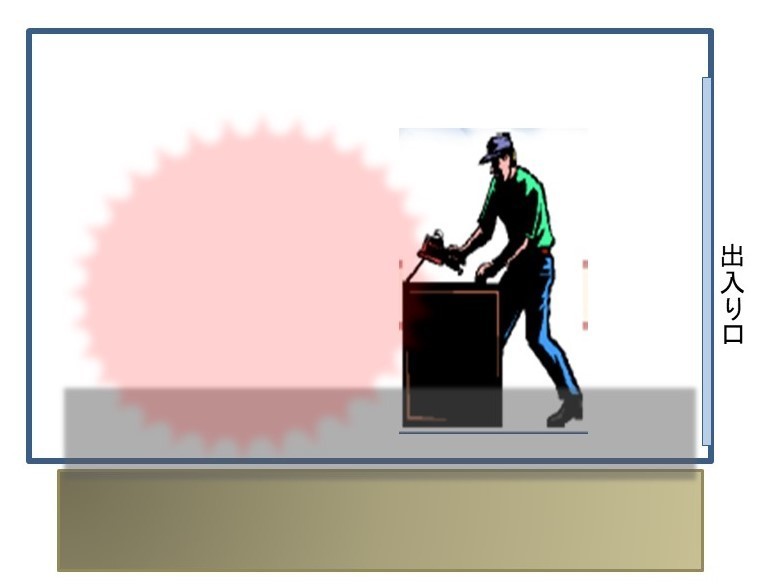

- 2塗装ブースの排気方法、きれいな空気へ改善に向けて

頭の部分がきれいな空気層にあるように保ちます

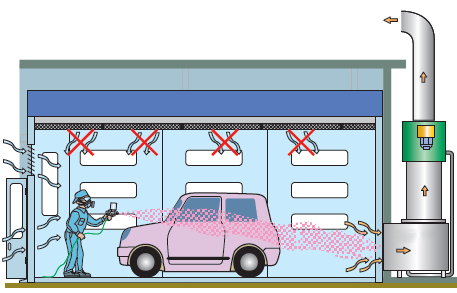

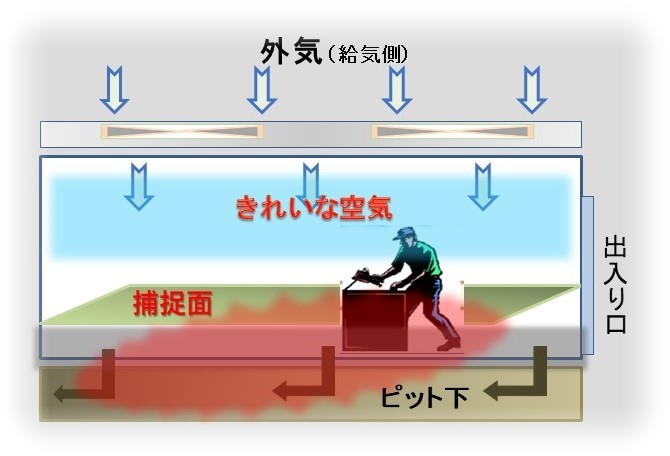

上図は、天井から給気ファンで新鮮な外気を入れ、作業者の上半身(頭部)が有害排気ガス、ミストまみれない、ピット式の床下から汚れた空気を排気する排気方法です。

塗装ブース内の風の流れは、均一で適切な風速、一様の風の流れ維持することが重要です。作業環境の良好と安全の維持のため非常に重要です。

ブース内のきれいな空気と塗料ミスト(汚い排気ガス)との境目を「捕捉面」と言います*注

塗料ミスト(排気ガス)は、安全のため腰から下(捕捉面の下)の位置にするようにしたい。汚い空気はスムーズに押し出されるように排気されるよう排気方法を見直します。

頭部上半身がミストにまみれないことが法令の管理区分の1を取得する基準になります。

まみれている場合は、1への改善が求められます。

作業の際は、「風上側」を意識しましょう。

溶剤、LPG、油性粉塵・ミストなどは、空気より比重が重いので排出口は、床下(ピット)に設ける排気方法が効率的です。

*注 有機溶剤中毒予防規則第十六条の二 「捕捉」には、とらえる、つかまえると言う意味がありま

す 噴霧された塗料のうち塗着しなかった塗料ミストを「きれいな外気」がブースに入ることで捕

捉面でとらえ、排気吸入口へミストを押し込む排気方法のことと考えます この捕捉面を維持でき

るか、制御風速の基準値の大切な役目と考えます もし、ミスト返り、乱流があるなら塗装のやり

方も見直しましょう。捕捉面をいくつかに分割して、その分割画面ごとに風速を測ります。作業対

象物や治具類など設備が出来るだけない状態で、風速を測り平均値を出します。大切なことは、こ

の捕捉面での風速が法令が決めている「制御風速」以上であるかどうか、排気装置の状態(性能)

を判断する指標となります

塗装ブースの環境測定は行いましょう

しかし、現実は

濃度サンプル収集

管理区分1を取得

安全への意識を高めましょう

作業環境測定は、法令で決められた義務です

作業環境測定とは、塗装ブースの排気量が適切か、有機溶剤の濃度が基準値以内に薄められているか、その実態を調査し、記録しておくものです

危険性の高い物質を扱うため装置性能が安定して可動するよう装置の点検は自主的に事業主が行うよう指針が定められています

作業環境測定は事業者の義務として6ヶ月に1回行います。従業員の安全意識を保つ、高める活動も必要です

- 1塗装ブースの実情

①.やってないところが多いです

②.専任者、組織がない、業務のルーティンになっ

ていないこともあります

③.安全への意識が少し低いようです

- 2塗装ブース課題解決に向けて

①.業務として実施できるようにスケジュールを

作りましょう 測定は1時間かかりません

②.近年の法令の改定で実施要件が細かくかつ厳し

くなりました。管理区分1は守りましょう。

立ち入りでは警告を受ける可能性があり、罰則

は6ヶ月以下の懲役、または50万円以下の罰金

となります

③.有機溶剤等の使用について注意事項を作業者の

見やすい場所に掲示することが義務付けられ、

この機会に週1回 朝礼等で申し送りをしましょう

・作業主任者の名前と担当職務の内容

・有機溶剤が人体に与える健康上の害について

・取り扱いの有機溶剤等の区分の表示

・休憩の確保など

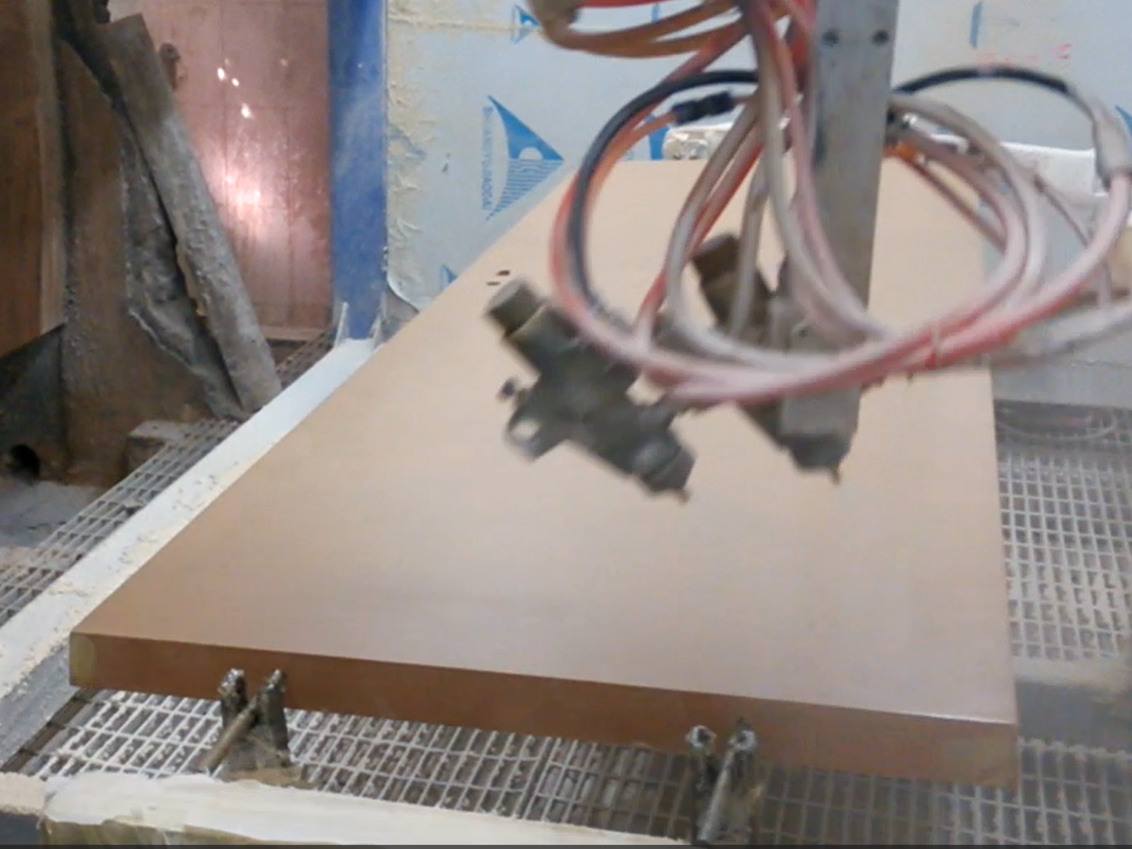

治具、ロボットアームでの無人塗装でも 塗装ブースの排気装置に関わる制御風速、外部排気等の基本ルールは同じです。今のところ法令にこの例外規定は見受けられません。

囲い式フード、陽圧

工場内は、陽圧で外部排気

ピット下へ排気を追い込んでいる

課題解決されたお客様例

有機溶剤、シンナー臭 事務員がクサイと

電気化成品製作所(兵庫県)

溶剤対策実施

【塗装ブースの現状】

塗装工場では有機溶剤が有害なこと、外へ漏れ出ていることは知っていた。事務室で「臭い」と社員から言われるのは、まずいと以前から感じていた。

1.作業場所に塗装ブースがあり扉は開放していた

換気のため工場シャッターも開放していた

2.換気のため設備は不要とミスト対策と過去から

申し伝えられていた

3.塗装工場内の点検、清掃はコストと手間がかかるが

こまめに行っている

塗装ブースへの取り組み

【原則】

作業場所の有害物質が工場内や事務棟に拡散し他の事務職員がさらされないよう改めて作業場所は

囲い、もれないようにしましょう。 塗装ブース内の空気は、しっかり外へ排気しましょう。

【取り組み】

職場環境を改善するために排気装置、その能力と給気排気のバランスを確認しました

作業場所を囲い込み、外部への排気(換気)を徹底するようにしました

ブース内にミスト、臭いがこもっていた

大型機械部品工場さま(静岡)

大原則は、換気です

【塗装ブースの現状】

1.プッシュプル型塗装ブースなのに塗料ミストや臭い

がこもっている

2.排気装置の力が弱く、塗料ミストの吸い込みが悪い

原因は、塗料がフィルターに付着し目詰まりで

排気が落ちていることにある フィルター交換は費

用が結構かかる

3.塗装工場のダクト内は粉じんがスラッジ化し堆積し

ている 塗料が粉じん化し、隣地に出てると苦情も

ある

塗装ブースへの取り組み

【原則】

近隣の苦情があり、排気装置の風量を下げていたが、排気風量は適性値にし、新鮮な空気をブースに入れ作業者の安全を図らなければならない排気方法の原則に従うことにした

【取り組み】

戸外への排気装置の排風量を増やしながら、有害物質(塗料ミスト対策)の排出を抑えた。

ミスト対策として、当面すぐできるフィルターの交換と清掃の頻度を上げた。

排気装置の部分を湿式タイプに変えるか、今後検討。

いかがでしょうか

心地良い塗装工場、塗装ブースの排気装置について ご支援をします

ぜひ、塗装工場でのお困りのこと、お問い合わせ お待ちしています。

最後に排気処理装置は、私どもの提案する「新方式のマイクロバブル」採用の

マストクリーナ、ジオクリーナで解決されることをお勧めします。

(相談無料)は、こちらをクリック!