マイクロバブルが工場の悪臭や粉塵・排水腐敗を解決

マイクロデザイン

〒153-0043 東京都目黒区東山3-1-15ー4F(田園都市線池尻大橋駅1分)

営業時間 | 9:00〜17:20 |

|---|

休業日 | 土曜・日曜・祝日 |

|---|

RTO燃焼式ゴミ掃除にコスト掛かり過ぎ

RTOメンテナンスコストを下げたかった

RTOのフロントにアドオンしました

このベンチュリーをリプレイス

健康のために

いつの間にか 住宅に囲まれた

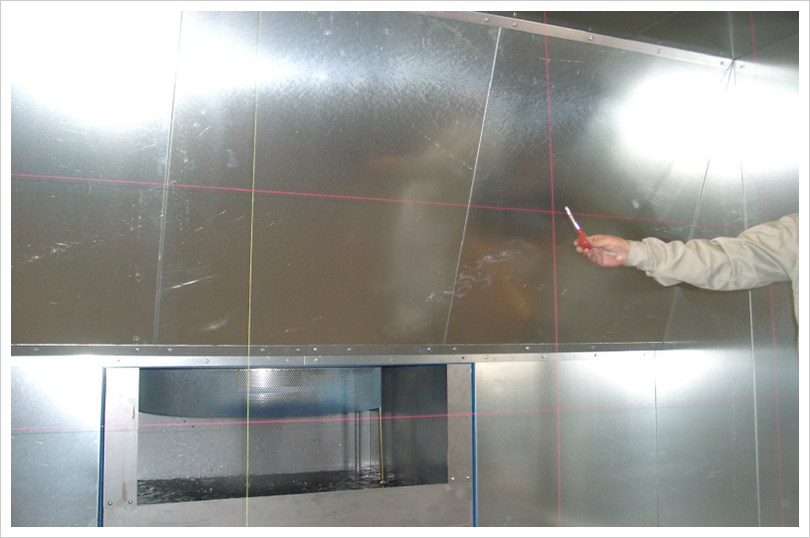

テスト用に試験機取付

下地処理は、砂利のように固まる

粘性が高く固着に時間かかる

RTOの手前処理に導入

塗料スラッジを事前に捕集、回収

排風量は、当初の1/3で済んだ

大型の建設機械(重機類)の製造を行っています

塗装工程は、圧送式で同時に3名が1ユニットにて作業をされています

局所排気は大型のベンチュリーを導入されています

困っていたことは手間とコスト

- 1

川崎市の環境基準に合わせる必要があった

- 2

近隣の環境が市街地化し激変で施策を求められた

- 3

既存ベンチュリーは塗料と溶剤がミストのまま粉塵化し、シンナー臭も拡散していた

- 4

隣にショッピングセンターが出来、住宅、マンションも多くなり対策が必要だった

- 5

別の工場棟に導入のRTOは、運用で金が掛かり

また、タール状に硬化したスラッジが塊として堆積し

これを取り除くのが非常にやっかいであった

運用費と現場の負担は、相当に厳しかった

マイクロバブル方式に興味

雑誌に出ていたマイクロバブル方式を知りたいと、デモ機を見学されました

説明を聞かれて使い方や構成のイメージを理解され、その後、塗料サンプルの噴霧テストを行い、スラッジの回収などご確認されました 計量証明を合わせて行い計測結果でシンナー臭が低減されていると確認もされました シンナー臭は、コンプライアンス上対策が必要でした

元々は、RTOを追加でもう1基 と検討されましたが、イニシャルもランニングも費用が掛かるためやり方、構成を根本から変えたいと検討されることになりました

粉塵、スラッジの回収テスト

工場建屋は、新設される計画でした 既存の各工場建屋内の設備にジオクリーナを仮設置し処理の具合を確認されました

塗料の種類がそれぞれ異なるようで、溶剤の分解、塗料スラッジの回収の様子を確認されました

都度、各部の計量証明も合わせて取られました

テスト機導入から1年後に本格導入の運びになりました

独自に局所排気を構想された

排気吸入口は、塗料噴霧時の状態観察から斜面版やフードの形状を工夫されました背後からの給気は、バルーン方式で均等に給気出来るよう設計をされました工場内にブースを3ヶ所設け排気ファンの出力を制御出来るようリレーを組まれました

マイクロバブル方式の効果を実現

RTOに負荷の掛かっている塗料のミスト、粉じんそしてスラッジの捕集、回収にマイクロバブル方式で処理出来ないか、どれくらいまでなら処理できるか、をテーマに検証されました 今のままだとイニシャルとランニングも経費が大変なことで、そのままなら経営の了解は得られない、その負担を下げるのが本音でした フロント部分での処理が現実的ならRTOは、サイズを小型化出来るのではと、仮説を立てられました

メンテに手間とコストが掛かる部分をなんとか減らしたい、塗料のミスト、粉塵、スラッジなど有形物をあらかじめ事前に最大限に回収・処理する仕組みの検証となりました

まずはじめにトライアル機を1基購入されメーカーと共同でテストを半年間行い、工程の設計に入られました

他の工場棟に既存の工場設備に数機ずつ導入も先行されました

マイクロバブル方式の効果を実現

テストで確認が取れ、説明に役所へ申請し了承となった ジオクリーナは、各ブースに計8基導入することにし、その装置も大幅にカストマイズしてRTOのフロント部分に設置することとし前処理を完了させることにした

他に2基は、工場フロアに平置きし、全体の空気浄化用とした

おかげでRTOは、従前の装置より処理立米数が1/3とかなり少量、小型のものにすることが出来た マイクロバブル方式の導入を決めた理由は、何と言ってもタール状に固まるやっかいな塗料スラッジ、粉塵の回収が主目的で処理を果たすことが出来ることでした

RTOでのスラッジの灰取りなど清掃や調整ごと休日出勤があり経費もかさんでいたためでした RTOへ排気を送る前に ほぼ有形物質を取り尽くせると確認できたことは、大きい有害排気処理の前処理には、これは非常に良いと思う

100%ゼロにならないが、確実に低減、捕集できることは、塗料を安心して使い続けられるのは、最大のメリットとのこと

2013年導入で工場は稼働されています

燃焼式前でスラッジ・粉塵を回収、処理 溶剤も低減

燃焼式RTOとの連携について補足

燃焼式の排ガス処理装置には、いくつかの処理方法があるようです

単純にRTOイコール 有害な可燃排気ガスを「燃やす」やり方と広く捉えることもあります 狭義では排気処理装置のRTO(Regenerative Thermal Oxidizer)は、蓄熱式の脱臭装置です 直接排ガスを助燃剤を加えて燃やすのと違い、揮発性有機化合物(VOC)や悪臭、可燃性の排ガスを加熱処理し最終的に酸化分解させるもので、大気汚染の防止に役立ちます

処理効率が高い利点がありますが、難点は、装置そのものが相当に大がかりかつ高額であること、火気類を扱うため火元責任者が必要であること、装置の保守や点検、清掃にメーカー専従で手間が掛かり、ランニング費用の負担も発生します しかし、その能力は局所排気装置の究極と言って良いのではと思います

排気処理装置持込みテスト

試験導入脱臭テスト

同類のRTOへ接続