マイクロバブルが工場の悪臭や粉塵・排水腐敗を解決

マイクロデザイン

〒153-0043 東京都目黒区東山3-1-15ー4F(田園都市線池尻大橋駅1分)

営業時間 | 9:00〜17:20 |

|---|

休業日 | 土曜・日曜・祝日 |

|---|

局所排気装置の課題と対策をやさしく解説

局所排気装置とは何ですか

局所排気装置概要

局所排気装置とは、工場での作業で使われている様々な原料や材料、道具などで特に人体に害のあるものが空気と混じり合ってしまった「汚れた空気」をその作業場所から工場の外に排出する装置のことを言います 粉塵などの除塵、集塵装置も含まれると考えています

身近な例では、(有害物質ではありませんが)ご家庭の台所の油や煙を出す換気扇です

局所排気装置は必要ですか

働く作業者が有害物質にまみれ、有害物質を吸い込んだり触れたりすることのないよう有害排ガスを外に排出して、その作業環境を良好にして作業者の身体の安全を保つことが最大の目的です 該当の作業場所では、局所排気装置や除塵、集塵装置は、必要となります

局所排気装置には、法令で特定の化学物質や有機溶剤など有害物質を扱う作業では、局所排気装置の設置やその装置に必要な機能や条件、運用方法について細かく義務付けています(経営者、事業者責任) 使い方や管理のやり方も決められています

*ページ下部の補足を参照ください

局所排気装置 あっても 法令通りに使えない理由

近隣への悪臭や粉塵などの拡散があり、苦情が気がかり

結果、排気しないように風量を下げ、換気不足となっている

労働安全衛生法など法令違反の状態です

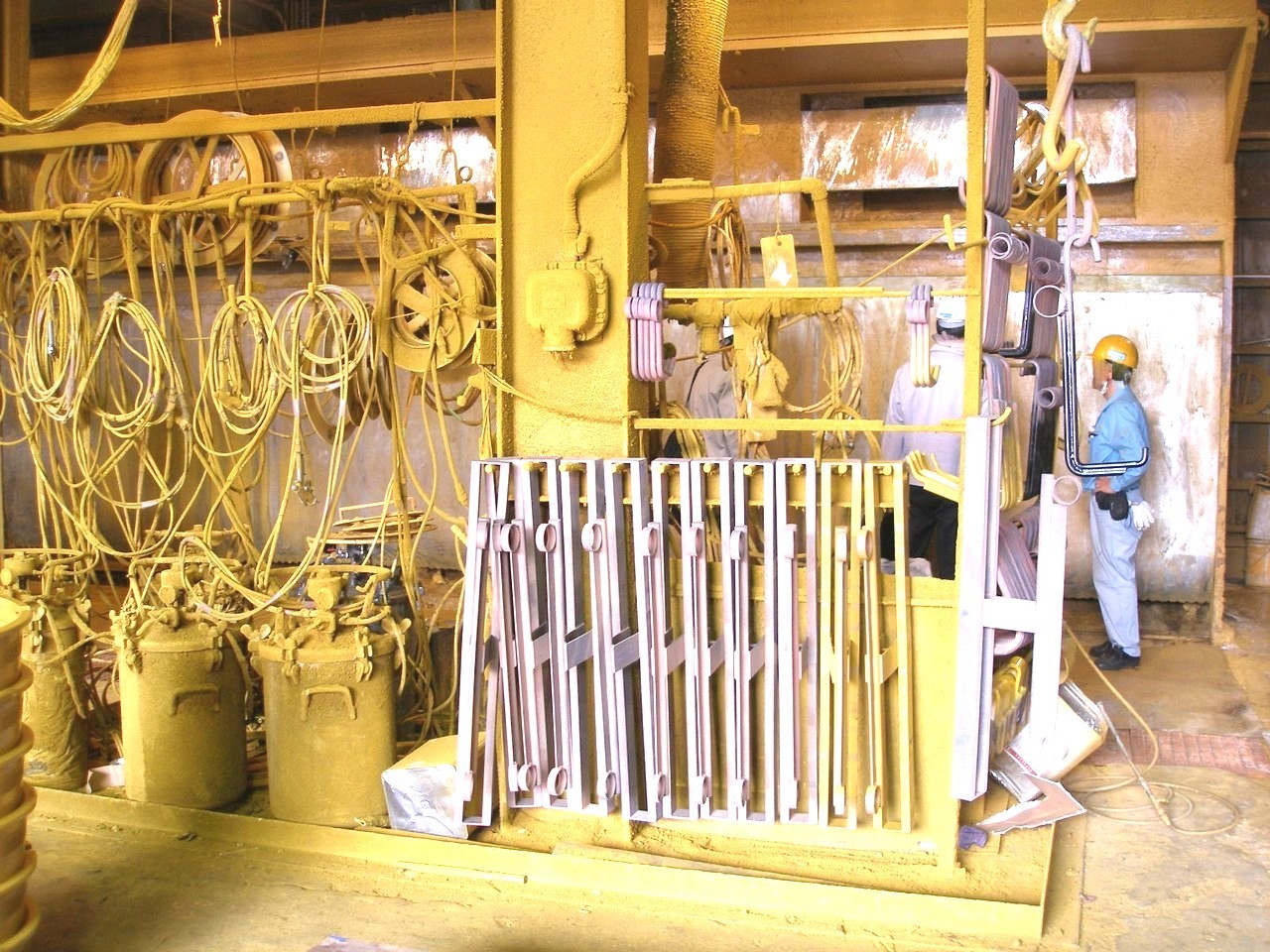

排気を出せない理由があるのです

ベンチュリー式の排気装置を入れて20年以上 だが、ダクトから粉塵が外に飛んでしまうので 排気風量はかなり下げて運転している

塗料ミストにまみれ作業せざるを得ない理由がります

ドライフィルターボックス式を入れている 周辺環境や地域の住宅があり、地元だからこそ排気が出来ない しかもフィルターが塗料ミストで目詰まっても、フィルター交換をなかなか交換できない

ご近所に悪臭が拡散してしまうとまずい理由がある

シンナー臭が工場内にこもってしまっている 近隣への拡散を考えると悪臭を排気出来ない 一時的に消臭材の噴霧や活性炭も試みたが むずかしかった

局所排気装置、現場のリスク解決へ

健康への危険

作業者が塗料ミストにまみれ、有機溶剤を吸い込み健康被害のおそれ危険性が高くなっています

しかし、分かっていても、適切な排気はできていません、これは非常に厄介です。

生産性、仕上がり品質の低下

粉じん飛散は工場全体に広がり製品へ付着し

ブツや割れを生み品質が低下、生産性が悪い

また、悪臭やミストまみれの作業は、集中力も欠け

やり直しが続くとモチベーションも下がります

大原則は、排気を法令通りにやること

そのため溶剤臭と 粉じん を 消すしかありません

マイクロバブル方式が悩みを解決

マイクロバブル方式を採用した局所排気装置

マイクロバブル方式を採用の除塵・集塵装置、局所排気装置のマストクリーナ

| 工場・作業場 | 近 隣 | 解決の方法 | |

|---|---|---|---|

| 溶剤・シンナー臭 | 臭くて大変 | 拡散できない | マイクロバブル方式 |

| ミスト・粉塵 | 充満でやりきれない | 拡散できない | マイクロバブル方式 |

マイクロバブル方式

局所排気処理装置

(ジオクリーナ)

多塔式ジオクリーナ

構造と仕組み

- マイクロバブルの特長である有害物を吸着し分解する働きを採用した局所排気装置です

- 既存のブースやフードに取り付けが可能です

- 助燃剤や熱処理など火気は、使わずCO2排出や火元責任者はいりません

局所排気1台がマルチに活躍

- 有機溶剤など特有のシンナー臭を減らします

- オイルミストや塗料、粉塵への除塵・集塵機能があります

- 分離槽で長時間濾過など基本不要で排水基準を満たしています

耐久性とランニング費用、メンテナンス

- フィルターがないため塗料ミスト、粉塵での目詰まりなく手間がかかりません

- 活性炭や消臭剤、中和剤などにバクテリア培養管理や泡、オイルなども不要です

- 使うのは水を循環使用します メンテ契約は、必須ではありません コスト削減になります

安心を手に事業者の使命

- 揮発性有機溶剤の取組みで環境省や国交省他団体から表彰されています

- 事業をしていく上で法令を守ること、有害物質の拡散を放置しない、就労環境や近隣への配慮は大切です 不安、ゼロを目指して先々も健康で仕事が継続できることが財産です

法令規定の風速安定維持

大量に採れるスラッジ

べとべとヌルヌル感はない

循環使用の受水槽で金魚が泳ぐ

BOD、COD値をクリア

マイクロバブル方式で課題を 解決された声

吸い込みが強力になり、ミストがこもらなくなった

マイクロバブル方式はスラッジや集塵処理がとても楽

マイクロバブルならフィルタや活性炭、消臭材はいらないね

狙い通りシンナー臭が減った ご近所の不安もなくなった

たくさんの「ご決済」頂きました!

ご説明と見学で決められました

4基入れ替え

導入

換気扇式からリプレイス 東京都自動車サービス会社さま

フィルター式から入れ替え 神奈川県電機メーカーさま

ベンチュリー式からリプレイス 福岡県部品メーカーさま

オイル式装置から取り換え 愛知県部品メーカーさま

燃焼式(RTO)のフロントにアドオン 兵庫県化成品メーカーさま

住居に囲まれても営業中

対策され商業地区で営業

工業団地も規制は厳しい

除塵・集塵装置の課題と解決について

除塵・集塵装置が抱える課題点、その解決については、下記をそれぞれご参照下さい

局所排気装置に関係する法令

該当する法令は、労働安全衛生法です その法令に規定されている物質を取り扱う業務では、局所排気装置の設置が義務付けられています 業務とは、細則に有機溶剤中毒予防規則や粉じん障害防止規則、特定化学物質等障害予防規則等で定められた業務で該当の物質を扱うことを言います その場合、局所排気装置等を設けることと規定されています 法令ですから役所からの通達等も含まれます 具体例として有機溶剤系の塗装をする場合や接着剤なら製造やその利用工程などが対象です

当サイトでは、除塵機、集塵装置などを局所排気装置に含めて説明しています

工場の関係法令のうち局所排気装置は作業場所に関わります

法令が定める局所排気装置の要件、内容は大きく4点

特に4点は大切です

- 1排気する風量(単位あたりの容積)

- 2作業場所(ブース)での排気の風速

- 3装置の自主的定期点検、管理について

- 4装置の変更、改造の際の申請について

局所排気装置は 法令通り運用しましょう

「法令通りやる」

法令に合った点検整備と運用

排気すれば、近隣苦情から大気汚染を問われ板挟みです

どうしようもありません

でも、大切なのは局所排気装置を法令通りしっかり稼働させて有害物を工場から排出させることです

① 装置の種類に違いはあっても装置に求められる固

有の点検、整備など日頃の運用、メンテナンスを

確実に行いましょう

② 業務と考え手間や管理コストも含めましょう

有機溶剤など有害物質をしっかり工場の外へ排出する

ことが就労者を守る事業主としての責任です

「意識を変えてみる」

日常のルーティンとして実施

どのメーカーのどの種類の装置を選ばれても清掃や交換点検、整備等のメンテナンスで手間や費用はかかります

装置そのものが局所排気として不十分なのではありません 各種装置では、扱い方に差異があり日頃の管理も異なりますが、整備を続けることが大切です

「排出は近隣苦情になる」

解決策は?

しかし、近隣苦情を生み工場の移転、廃業に追い込まれてしまいます(大気汚染防止法、悪臭防止・・・)

外部排出を抑える新たな方式を検討しましょう

有害物質の排出は、大気汚染、土壌汚染、水質汚染になる

局所排気装置は、一般にスクラバー式や活性炭式、燃焼式、消臭剤混入式など多種のタイプが提供されて、除塵機、集塵装置も同様です そんな中、環境への意識変化や法令の改正、指導、取り締まりが強化される昨今、今まで以上にしっかりした運用、管理が局所排気装置等に求められています

ローコストで有機溶剤(VOC)、塗料ミスト、粉塵、ダストなどそのものを低減、抑制、捕集できる装置や低溶剤や溶剤レスを採用することも必要となります

法令:有機溶剤中毒予防規則

第二章 設備 (第一種有機溶剤等又は第二種有機溶剤等に係る設備)

労働安全衛生法等参照